Con il passare degli anni, in campo motociclistico così come in quello automobilistico, ci siamo gradualmente abituati a prestazioni sempre più elevate, consumi sempre più ridotti, dimenticando che fino a non molti anni fa l’efficienza dei mezzi a motore era decisamente inferiore.

Si fa un gran parlare delle nuove tecnologie nella gestione dei motori, con l’elettronica a farla da padrone nel controllare l’alimentazione, la fasatura e la sincronia di tutti i componenti; tuttavia, innumerevoli sono stati i progressi anche a livello meccanico, in particolar modo per quanto riguarda il vero e proprio cuore del propulsore, vale a dire l’imbiellaggio, cui è demandato il compito di convertire l’energia cinetica traslazionale associata al movimento del pistone in energia cinetica rotazionale.

E’ di quest’ultimo che ci occuperemo in questa sede, valutandone i componenti e i princìpi di verifica e dimensionamento degli elementi mobili.

Per avere ragione del funzionamento di un motore a scoppio può essere utile fare il paragone con un’arma da fuoco, per esempio un fucile ad avancarica: una volta inserita la polvere da sparo (combustibile) e il proiettile (il pistone), l’accensione della carica produce una enorme quantità di gas in tempi brevissimi, così da generare una pressione fortissima e tale da sparare il proiettile fuori dalla canna.

In un motore a quattro tempi viene “sparato un proiettile” una volta ogni due giri: si pone pertanto il problema di tramutare tale moto istantaneo e intermittente del pistone in un moto rotatorio il più possibile costante nel tempo; a tale funzione sono preposti gli organi che costituiscono l’imbiellaggio.

Per semplificare le cose, d’ora in avanti ci riferiremo a un propulsore monocilindrico, salvo fare successivamente le dovute precisazioni al crescere del frazionamento.

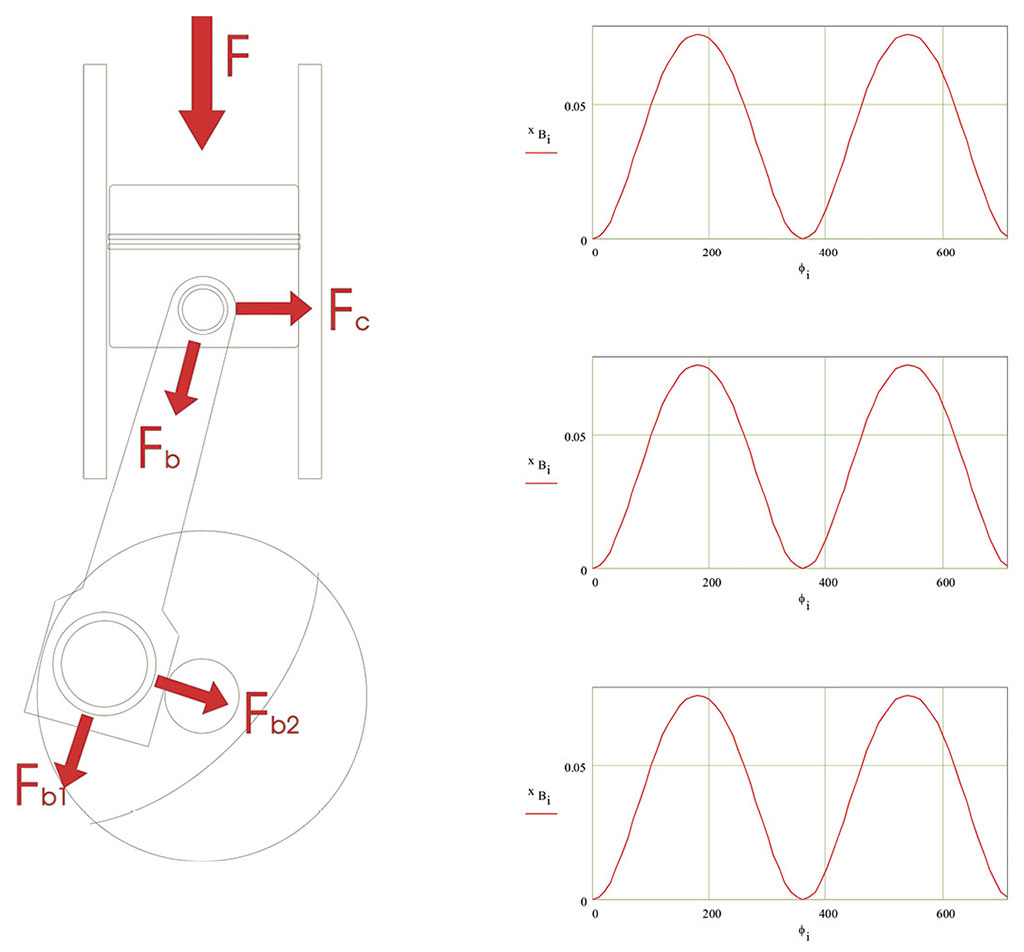

Nella figura-1 sono schematizzati i componenti di base del sistema: il pistone è vincolato tramite uno spinotto alla biella, con quest’ultima che rappresenta il vero elemento chiave del meccanismo ed è collegata a sua volta all’albero di manovella, spesso denominato “a collo d‘oca” per la sua particolare geometria.

Come detto, la spinta motrice è la forza F prodotta dalla pressione di combustione (figura-1); data una qualsiasi posizione relativa di biella e manovella, la spinta può essere scomposta lungo la biella (componente Fb) e perpendicolarmente al cilindro (componente Fc): la prima forza sollecita la biella alternativamente per trazione e compressione, mentre la seconda non fornisce il lavoro utile (essendo diretta perpendicolarmente al moto), ma dissipa una certa quantità di energia dal momento che, forzando il pistone contro le pareti del cilindro, genera una resistenza per attrito.

La componente Fb, a sua volta, si può scomporre in Fb1, lungo l’asse della manovella, e in Fb2, perpendicolare alla manovella.

La componente Fb1 sottopone a flessione l’albero motore, mentre la componente Fb2 è quella che moltiplicata per il braccio di manovella genera il momento motore, chiaramente variabile nel tempo dal momento che dipende dalle fluttuazioni della forza F e dalla posizione della biella.

Nella figura-2 è riportato l’andamento periodico della posizione lungo la corsa, della velocità e dell’accelerazione del pistone nell’arco dei quattro tempi (720° di rotazione dell’albero motore).

Comunemente si definisce un grado d’irregolarità del moto, dipendente dall’entità di tali fluttuazioni e inversamente proporzionale all’inerzia del sistema: il nostro motore, cioè, per forza di cose non tende a “girare” in modo regolare.

Per tale ragione, ogni qual volta sia necessario uniformare il moto rotatorio, si inserisce sull’asse del moto una massa rotante, avente un alto valore di inerzia: questo componente è il volano, la cui massa permette dunque di ottenere maggiore fluidità nell’erogazione della potenza sacrificando la velocità nel salire di giri.

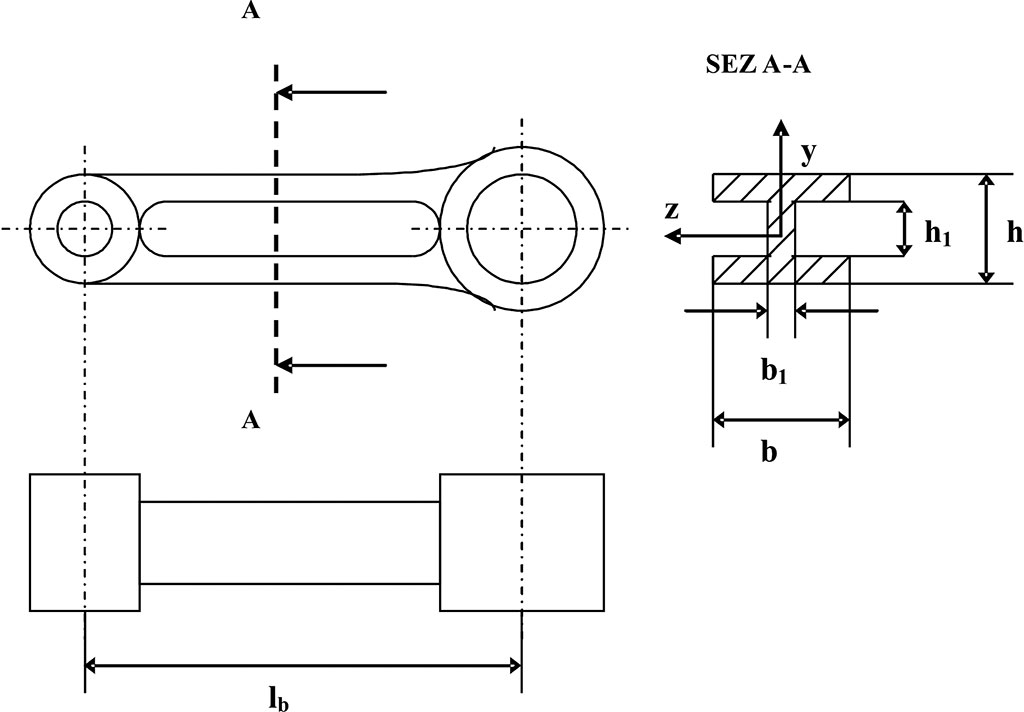

Riservandoci di trattare le importantissime vicende in cui viene implicato il pistone in un altro momento, ci soffermeremo sul cosiddetto sistema biella-manovella: la biella viene comunemente distinta in tre sezioni principali: il piede (estremo piccolo connesso allo spinotto), il corpo e la testa (vincolata alla manovella).

Per alcune particolari applicazioni la biella può essere anche monolitica, ma più spesso presenta la testa scomponibile, al cui interno viene applicata una boccola di materiale antifrizione. Il corpo è generalmente a sezione tubolare, mentre per applicazioni particolari si utilizzano sezioni ad H; in ogni caso, il fusto è comunemente dotato di un foro passante cui è demandato il compito di assicurare la lubrificazione dello spinotto e del piede (figura-3).

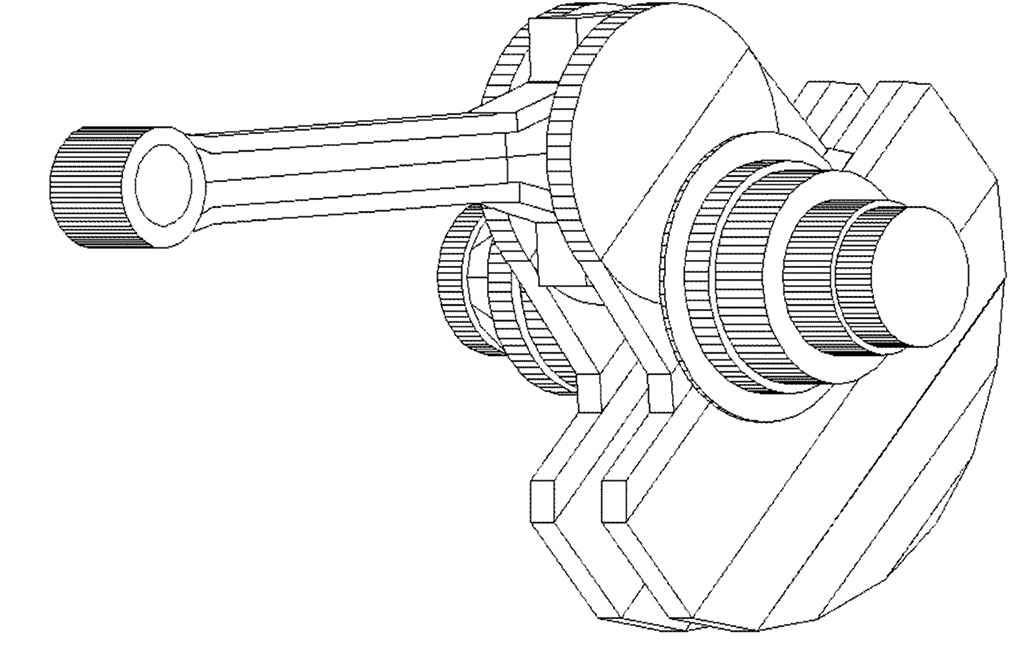

Il collo d’oca è invece decisamente variabile per geometria a seconda del frazionamento e dell’architettura del propulsore.

La scelta di una configurazione piuttosto che un’altra può dipendere dalle necessità di ingombro, equilibratura e disposizione degli organi accessori.

Come analizzeremo più avanti, in linea di massima si cerca di avvicinarsi il più possibile alle condizioni di equilibrio tra le masse rotanti e quelle alterne, con evidente vantaggio per la resistenza dell’albero motore e per gli effetti dovuti alla riduzione delle vibrazioni; per realizzare ciò, l’albero a gomiti è dotato di contrappesi posizionati agli antipodi di ciascun bottone di manovella.

La geometria dell’imbiellaggio non è determinata a priori, dal momento che la scelta della lunghezza della biella e del rapporto alesaggio/corsa non dipende dalla cilindrata unitaria, ma vengono definiti in sede di progetto in funzione della destinazione d’uso del motore e dei materiali utilizzati.

Nel gergo motoristico si usa denominare motori “quadri” quelli con la corsa uguale all’alesaggio, e motori “superquadri” quelli con l’alesaggio maggiore della corsa. In campo motociclistico, quest’ultima formula è quasi universalmente adottata per i vantaggi della corsa corta ai fini prestazionali: un alesaggio molto elevato permette infatti di disporre di una camera di combustione dalla superficie elevata e, pertanto, della possibilità di installare valvole e relativi condotti di grosso diametro, elevando la portata dei gas in ingresso e in uscita.

Diminuendo il percorso spazzato dal pistone, la sua velocità lineare diminuisce ed è possibile raggiungere regimi più elevati, anche in virtù della possibilità di adottare una biella più corta, riducendo di conseguenza le masse in movimento. E’ infatti noto come la lunghezza della biella sia in diretto rapporto con la corsa del pistone e come, logicamente, vada a variare l’inclinazione della stessa durante il funzionamento.

E’ evidente poi come, oltre ad essere più leggera, una biella corta si trovi in migliori condizioni rispetto al carico di punta (quello che tende a piegare un corpo snello, cioè lungo e sottile, premuto alle sue estremità), vedendo ridotta nel contempo l’entità della spinta laterale sulla parete del cilindro.

Tuttavia, la maggior superficie del pistone determina un incremento della pressione globale sul cielo, dunque su tutti gli organi dell’imbiellaggio; evidentemente, ciò va nella direzione dell’incremento della potenza specifica del propulsore, ma nello stesso tempo richiede il proporzionato dimensionamento dei vari componenti che rimangono soggetti a sollecitazioni superiori.

SBK a Jerez: avanti tutta!

A Jerez de la Frontera, seconda tappa del campionato SBK, si ri-accende lo spettacolo con Ducati protagonista. Doppietta di Redding e secondo posto in gara 2 per Davies.

Il motore della Ducati Panigale V2

La bicilindrica della famiglia Superbike di Ducati si rinnova profondamente: piattaforma inerziale a sei assi, motore Superquadro da 955 cc rinnovato, Euro 5.