Ma… è rotta? Chi, tra i possessori di una Ducati con frizione a secco, non si è mai sentito porre la fatidica domanda da qualche passante o automobilista nella classica sosta al semaforo? La sinfonia di rumori emessa da questo dispositivo rappresenta, infatti, una delle caratteristiche distintive delle moto bolognesi e, da tanti anni, fa ormai da sottofondo al possente rombo dei bicilindrici desmodromici. I motori Ducati della serie “grossa” sono gli unici a montare oggi la frizione a secco, croce e delizia di ogni ducatista. Vediamone insieme i pregi, i difetti, l’anatomia e le principali operazioni di manutenzione.

I meccanismi di innesto della frizione a secco

Più tecnicamente, una frizione è denominata “innesto a frizione”. Un innesto è un meccanismo in grado di permettere l’interruzione del collegamento tra due organi rotanti tramite un comando automatico, oppure impartito dall’utente. Nel caso in esame, il collegamento viene attuato in maniera progressiva attraverso lo slittamento tra uno o più dischi posti a contatto tra loro. Il principio della “frizione” è dunque quello di permettere a un organo, generalmente fermo, di essere accelerato alla velocità di un secondo organo in movimento, nel corso di una fase denominata “transitorio”.

A innesto avvenuto, il tutto si comporta quindi (almeno in linea di principio) come un giunto fisso, collegando rigidamente i due organi in parola. Nel caso della motocicletta, è evidente che debba verificarsi un collegamento graduale tra il motore in movimento e la ruota con tutta la catena cinematica a essa connessa, che si trova ferma oppure a velocità differente.

Tale meccanismo, a differenza di altri, permette che il collegamento possa essere fatto in qualsiasi condizione di moto relativo e carico, senza che debbano verificarsi urti o sovraccarichi, purché l’azionamento venga effettuato in maniera opportuna.

Entrano qui in ballo la perizia del pilota e le capacità di modulazione della leva sinistra sul manubrio…

Oltre che alla partenza, ovviamente, la frizione concorre a realizzare anche il cambio di marcia, dove nuovamente si devono conciliare due velocità di rotazione differenti: il motore, infatti, si muove sempre nell’ambito dello stesso arco di regimi, mentre la ruota posteriore va sempre più veloce al crescere della velocità.

Come viene realizzato il tutto? In linea di principio affacciando due dischi, di cui uno solo è in movimento (ad esempio, quello collegato al motore, denominato disco conduttore), mentre l’altro deve, da questo, essere posto in rotazione (disco condotto). Quando i due dischi vengono portati a contatto, le forze di attrito rendono possibile la trasmissione del moto e, dunque, della coppia motrice.

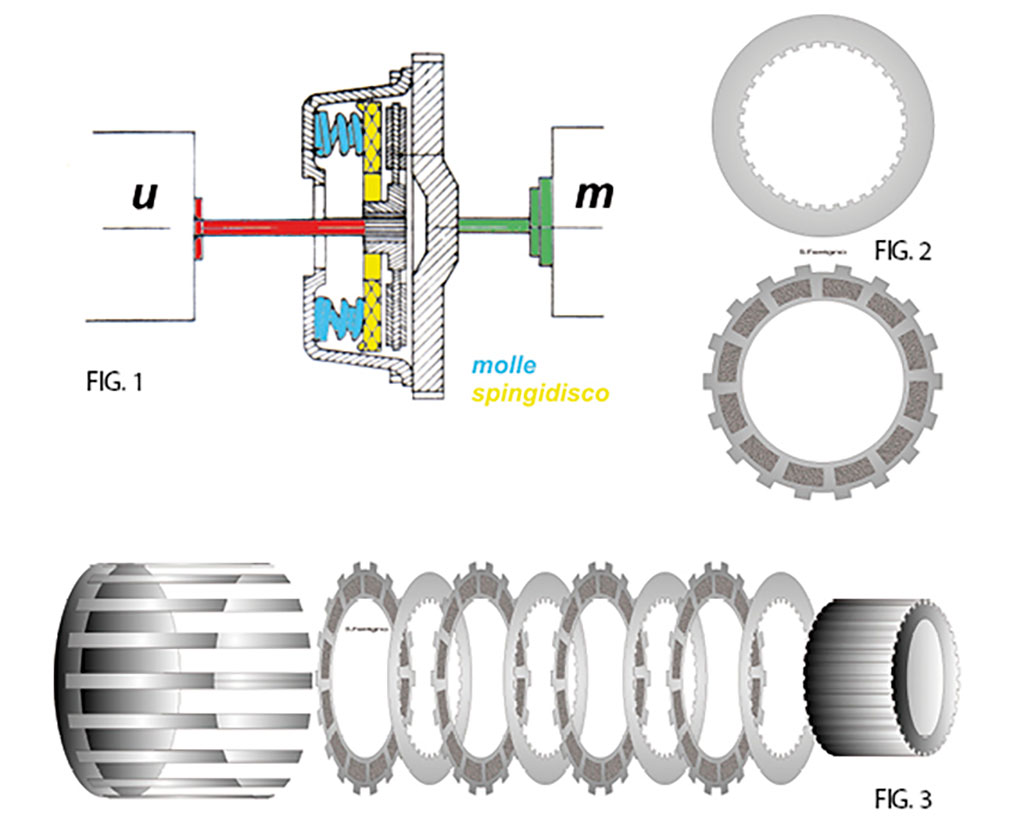

In condizioni di riposo, i dischi sono premuti dall’azione di una o più molle, la cui resistenza viene vinta dal comando della frizione, che permette il suo disinnesto (Figura 1).

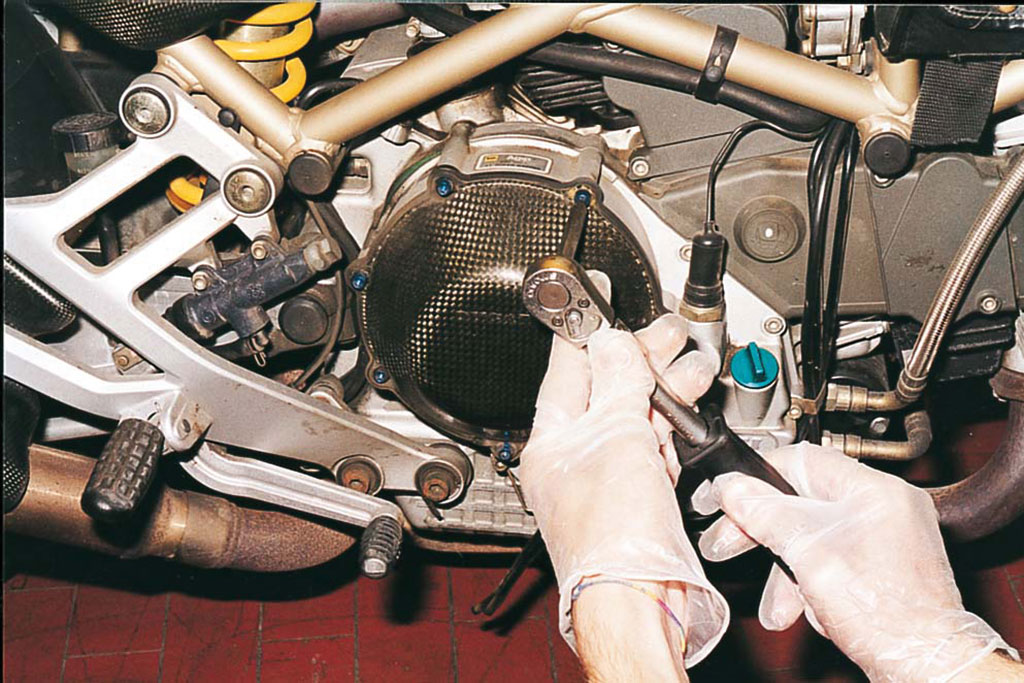

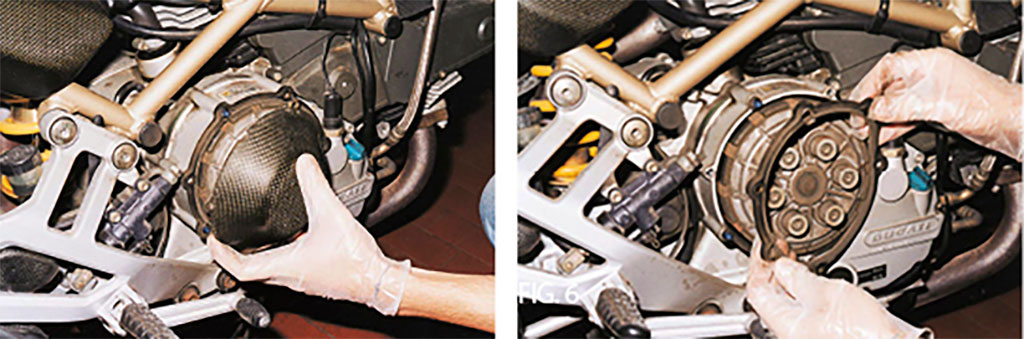

Andando nel dettaglio della frizione adottata sui modelli Ducati, i dischi non sono due, bensì molti di più (variabili secondo il modello, ma intorno ai 14-15 tra condotti e conduttori), disposti in successione alternata e distinguibili tra loro per la diversa conformazione (Figura 2): dischi lisci a calettamento interno, che ingranano sul tamburo, e dischi guarniti (cioè dotati di una superficie di attrito, il cosiddetto ferodo) a calettamento esterno, che ingranano sulla campana. Questi formano insieme il cosiddetto “pacco”, che viene tenuto premuto da sei molle a elica, che agiscono sul piatto spingidisco, sul quale opera anche il comando di disinnesto, collegato idraulicamente alla leva sul manubrio (Figura 3).

Quindi, alla luce di quanto esposto prima, azionando la leva sinistra al manubrio, lo spingidisco viene spostato, contrastando la reazione delle molle e permettendo ai dischi di slittare tra loro e alla campana e al tamburo di ruotare in modo indipendente.

Nei modelli a due valvole, di cilindrata inferiore ai 750 cc (non tutti però, solo i più moderni), tutto il meccanismo della frizione è all’interno del semicarter esterno sul lato destro e lavora dunque a bagno d’olio.

Su tutti i Desmoquattro e sui due valvole più grossi, invece, il meccanismo è di tipo a secco ed è coperto da un semplice coperchio.

Sebbene possa sembrare un controsenso che un dispositivo basato sul fenomeno dell’attrito possa lavorare a bagno d’olio (lubrificante per eccellenza) è proprio questa la tipologia di frizione quasi universalmente adoperata sulle moto: l’olio, pur riducendo il coefficiente d’aderenza tra le superfici, garantisce maggior gradualità e silenziosità nell’innesto, assicurando nel contempo il raffreddamento ai vari componenti.

Anche la durata delle guarnizioni è molto superiore se la frizione lavora a bagno d’olio; l’unico punto veramente a favore di quella a secco è dato dall’incredibile facilità di manutenzione (un pacco dischi a secco Ducati si può sostituire in 5 minuti e senza attrezzi particolari). Andremo ad analizzare, dunque, quest’ultimo tipo di frizione, con i suoi pregi e i suoi difetti.

Frizione a secco: come funziona

Quando la moto è fresca di concessionario, la rumorosità meccanica della frizione a secco stenta a farsi apprezzare. Il congegno è ben celato dietro a un piccolo carter metallico, per di più sigillato da una funzionale guarnizione di gomma.

Una certa differenza nel suono proveniente dal motore, tra la situazione di frizione innestata e disinnestata, è appena avvertibile. Ben presto, però, con l’usura dei dischi e degli organi coniugati, tale fenomeno tende ad acuirsi, senza mai però raggiungere livelli eccessivi, se si mantiene il tutto sigillato.

Tuttavia, spesso più per vezzo che per reale necessità, sulla maggior parte delle moto in assetto sportivo, la frizione viene messa a nudo da un coperchio forato o addirittura lasciata alla luce del sole.

Va da sé che in questi casi la rumorosità meccanica cresca esponenzialmente, dando l’impressione ai non addetti ai lavori che nel motore ci possa essere qualcosa che non va…

Al minimo, il “suono” assume le sembianze di un battito periodico, che tende a sparire all’aumentare del numero di giri. A frizione tirata, invece, si percepisce chiaramente il peculiare “sferragliamento”, ugualmente udibile a qualsiasi regime.

Fin qui niente di nuovo, anche per i ducatisti meno smaliziati.

Tuttavia, è bene chiedersi quale sia la genesi di tale concerto polifonico. A frizione tirata, è evidente che i dischi sono disinnestati e che gli stessi strisciano tra loro: il rumore viene amplificato dalla campana stessa, sulla quale essi hanno degli spostamenti micrometrici in senso assiale (è sufficiente, infatti, rilasciare leggermente la leva, perché lo strofinio diminuisca drasticamente la propria intensità sonora).

Avendo in mano una campana originale si può apprezzare come essa si comporti quasi come un diapason.

Quando, invece, la frizione è innestata (ovviamente in folle) ecco insorgere il battito di cui si faceva menzione, particolarmente avvertibile se i dischi hanno già un certo chilometraggio sulle spalle. Esso, infatti, deriva dall’impatto periodico dei denti esterni dei dischi guarniti sulle sedi della campana ed è tanto più intenso e percettibile quanto maggiori sono i giochi tra tali organi.

Al minimo, il nostro bicilindrico non fornisce una coppia costante (in linea di principio non la fornisce mai, ma al minimo tale pulsazione è ovviamente più avvertibile), per cui i dischi hanno un movimento relativo all’interno della campana: praticamente se ne discostano quando non vi è coppia da trasmettere (parliamo di distanze meno che millimetriche). Questo fa sì che, ogni volta che c’è uno “scoppio” nel motore*, si abbia anche il deciso impatto tra denti e campana, in quanto essi devono recuperare il gioco che si è generato tra loro nella precedente fase “passiva” (ricordiamo che l’unica fase utile nel motore è quella successiva alla combustione, mentre le altre avvengono semplicemente per inerzia).

E’ evidente, allora, come il suddetto battito vada a scomparire nella fase di accelerazione oppure in velocità, con la moto in tiro, nel momento in cui c’è una trasmissione di coppia pressoché continua e i denti sono a contatto costante con la campana.

E’ ovviamente sufficiente parzializzare l’acceleratore e viaggiare a velocità costante per sentirlo distintamente riemergere. Il fenomeno si diceva essere legato all’usura dei dischi: in seguito a tale “martellamento”, infatti, i denti subiscono una riduzione di spessore e, dunque, aumentano i giochi tra gli stessi e la campana (Figura 4).

In pratica, prima di andare a impattare su di essa, il dente ha modo di prendere una “rincorsa” maggiore e di impattare, quindi, a una velocità più elevata, dando origine a sollecitazioni più violente (da cui il battito più intenso). Ovviamente, tali condizioni non sono salutari per la campana della frizione, i cui denti vengono danneggiati, assumendo un profilo irregolare, con conseguente discontinuità nelle operazioni di innesto e disinnesto.

Problemi della frizione a secco e loro risoluzione

La frizione a secco Ducati, nonostante il funzionamento bisbetico, è decisamente robusta e resistente all’uso intenso. Spesso ci si chiede quanto possano durare i dischi guarniti prima di dovere essere sostituiti. Ovviamente, la risposta a tale quesito è fortemente dipendente dall’uso che si è fatto della moto e dalle condizioni di utilizzo.

Va da sé che, su una Superbike utilizzata prevalentemente in pista, difficilmente la frizione potrà resistere senza una revisione oltre i 10.000 Km.

Un Monster utilizzato per gite fuori porta a velocità medio-bassa potrebbe anche non dover richiedere mai un intervento.

In generale, però, è da rimarcare come l’effettivo consumo del materiale d’attrito sia preceduto da altri inconvenienti, tali da richiedere la sostituzione del pacco dei dischi in anticipo. In primo luogo, possiamo ricordare la vetrificazione del ferodo con conseguente drastica riduzione del coefficiente d’attrito.

Come nel caso delle pastiglie dei freni, in seguito al prolungato strisciamento, l’eccessivo calore sviluppato porta all’irrimediabile deterioramento delle superfici a contatto (si pensi, ad esempio, a lunghe sfrizionate o a un uso continuativo e gravoso in città). La frizione inizia quindi a slittare in modo progressivo, rendendo problematica la guida. Tuttavia, lo slittamento si può presentare anche in modo intermittente. In questo caso, può essersi verificata la deformazione dei dischi guarniti in seguito al surriscaldamento e alle sollecitazioni anomale.

E’ possibile attenuare il problema scambiando tra loro i dischi guarniti, avendo anche cura di ruotarli di qualche dente, in modo da ripristinare il progressivo innesto della frizione al rilascio della leva. La sostituzione degli elementi d’attrito può rendersi necessaria per l’eccessivo consumo della dentatura esterna dei dischi secondo le modalità accennate nei paragrafi precedenti, con i già noti connessi problemi di rumorosità e danneggiamento della campana.

Sostituzione dei dischi frizione

Il consumo del materiale d’attrito all’interno del carter frizione provoca, ovviamente, la formazione di un sottile pulviscolo che, nel coperchio originale, sigillato da una guarnizione, tende ad accumularsi, formando anche dei residui solidi.

Il piccolo sfogo presente nella parte inferiore del coperchio non è sufficiente ad assicurare l’eliminazione di tale residuo, per cui è una pratica consigliabile quella di procedere alla periodica pulizia del complesso tramite un getto di aria compressa.

Diversamente avverrà nel caso di coperchi aperti, tali da permettere l’evacuazione del pulviscolo; gli stessi, però, provocheranno contemporaneamente l’ingresso di altri agenti, come l’acqua piovana, la cui azione ossidante potrebbe deteriorare a lungo andare le superfici.

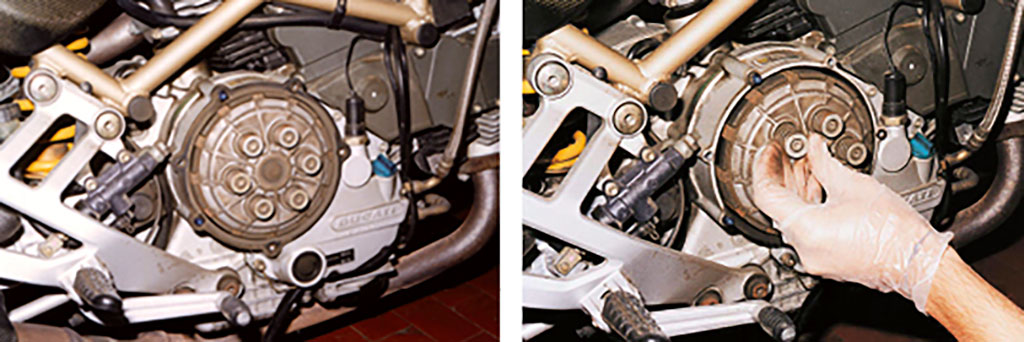

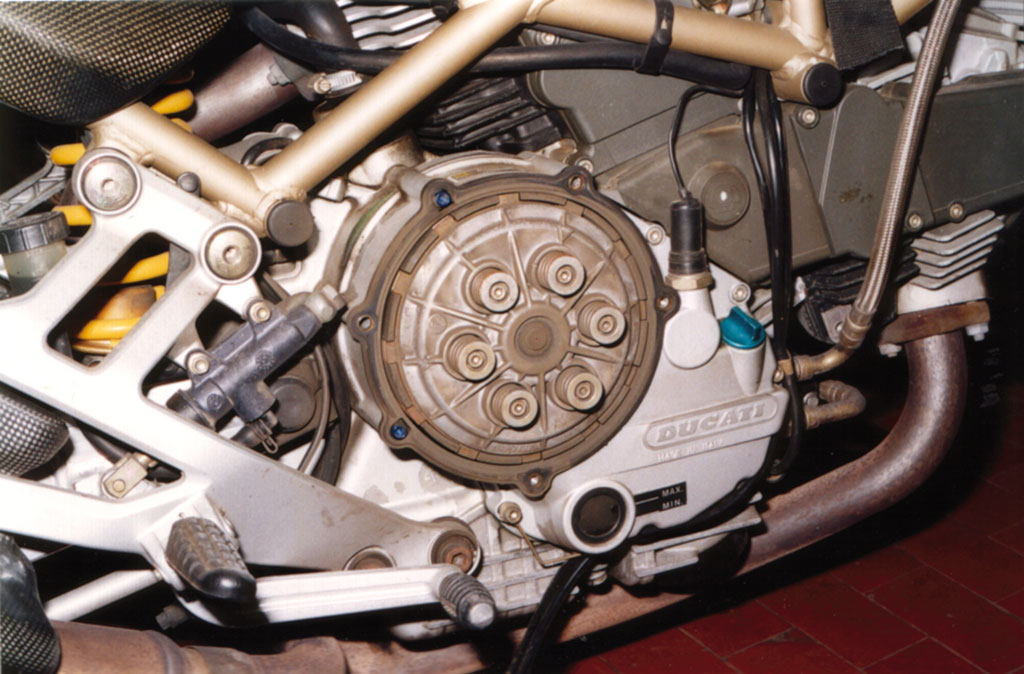

La sostituzione dei dischi frizione è un’operazione decisamente semplice e non richiede particolari attrezzature. Anzitutto, occorre liberare il relativo carter, che nel caso di moto come la serie 748/916 e 999 richiede la rimozione della carenatura destra.

Quindi, si passa ad asportare il carter tondo circondato da ben sei viti: attenzione, però, non tutte vanno rimosse!

Quelle da svitare sono solo quattro: svitando per prima quella in basso, ruotando in senso orario, salteremo la seconda e la quarta, mentre sviteremo la terza, la quinta e la sesta, che si viene a trovare immediatamente vicina al sensore di pressione dell’olio (Figura 5). Sui modelli meno recenti, le viti da non svitare non sono visibili, per cui si evita ogni malinteso.

Facendo attenzione alla loro posizione, riporremo dette viti da parte e toglieremo quindi il coperchio (Figura 6), recuperando la relativa guarnizione in gomma (Figura 7).

E’ bene non riapplicare il coperchio senza guarnizione, dato che al suo interno sono celati dei distanziali che ne determinano il corretto posizionamento; volendo far “respirare” la frizione si può recuperare tali spessori dalla guarnizione e posizionarli tra carter e coperchio.

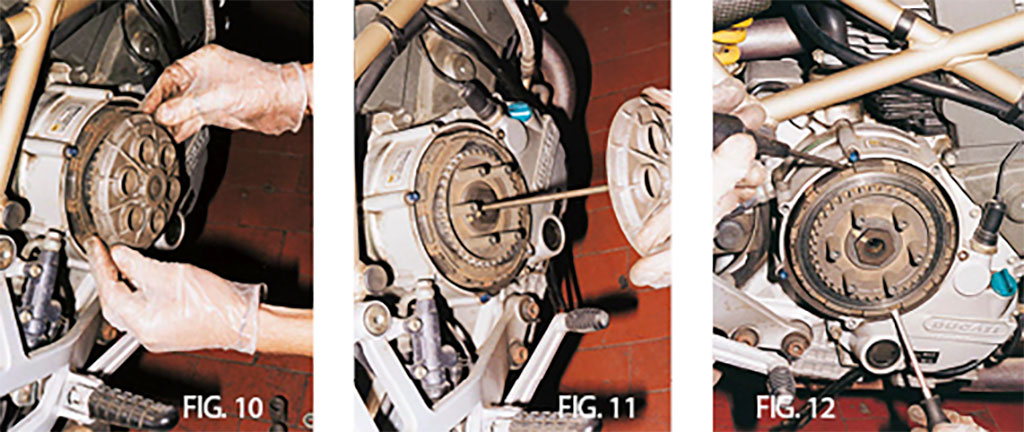

Ecco, allora, che si presenta alla vista il complesso dello spingidisco con le sei molle di contrasto. Ciascuna di esse è dotata di uno scodellino serrato da una vite a brugola (Figura 8): rimuovendo quest’ultima è possibile asportare la molla stessa (Figura 9) e liberare lo spingidisco (Figura 10), che può quindi essere sfilato insieme all’asta di comando che attraversa il carter (Figura 11).

Figure 10, 11 e 12.Molta attenzione va riposta durante questa operazione per non rovinare gli elementi di tenuta presenti sull’asta e per evitare di contaminarla con polvere o altro.

Una volta rimosso lo spingidisco, i dischi sono liberi di potere essere sfilati dalla campana mantenendoli ben allineati in direzione assiale (Figura 12) (evitando cioè di inclinarli dal momento che andrebbero inevitabilmente a impuntarsi sulla superficie del tamburo o della campana).

Ci si troverà, allora, davanti a tutti i componenti smontati. Volendo si può procedere anche alla rimozione della campana, nonché del tamburo e del relativo parastrappi, un’operazione peraltro appena più difficoltosa e non necessaria se non dopo lunghe percorrenze.

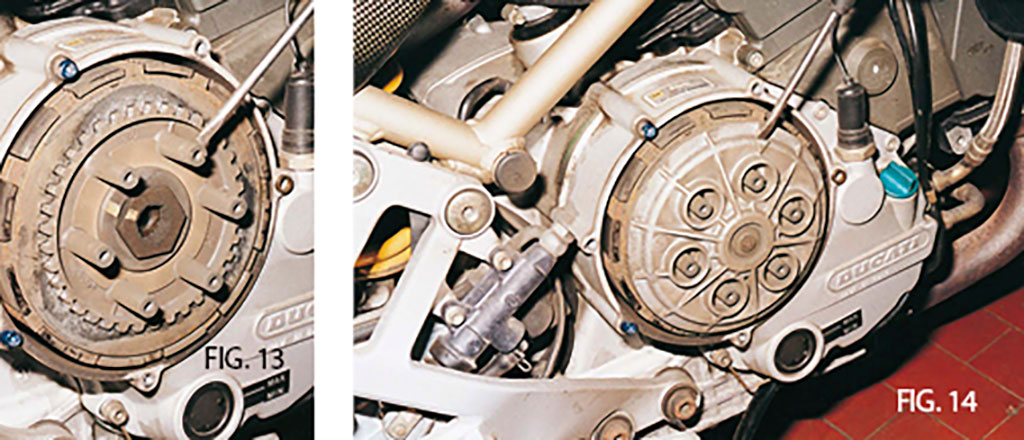

La sostituzione è allora banale e al rimontaggio occorre prestare attenzione solo al fatto che lo spingidisco abbia una posizione obbligata, suggerita dal riferimento presente sul tamburo (Figura 13) e sullo spingidisco stesso (Figura 14) (una freccia triangolare ricavata nella fusione).

Non c’è comunque possibilità di errore perché, solo se posizionato correttamente, il piatto porterà i dischi a battuta. Nel riposizionare le molle, è consigliabile cercare di mantenere il più centrato possibile ciascuno scodellino, andando poi ad avvicinare progressivamente le sei molle stringendo le brugole “in croce” (lavorando cioè passando da una vite a quella diametralmente opposta).

Dopo avere rimontato le parti esterne e dopo un breve rodaggio di assestamento, la frizione sarà pronta a percorrere ancora numerosi chilometri e a condire i nostri spostamenti con la sua inconfondibile colonna sonora.

SBK a Jerez: avanti tutta!

A Jerez de la Frontera, seconda tappa del campionato SBK, si ri-accende lo spettacolo con Ducati protagonista. Doppietta di Redding e secondo posto in gara 2 per Davies.

Elaborazione Ducati Monster 600

Per l’appassionato di meccanica una Ducati a carburatori, come il Monster 600 prodotto sino ad alcuni anni fa, è fonte inesauribile di soddisfazione e divertimento.

![Ducati Panigale V4 2020 [Foto]](https://www.cuoredesmo.com/wp-content/uploads/2020/02/DUCATI-PANIGALE-V4_PERFORMANCE_STATIC_09_UC143860_Preview-300x200.jpg)