Come nasce una Ducati e quali sono le varie fasi che la portano dal progetto su carta fino al concessionario? Sono domande che ogni possessore, o semplice appassionato delle moto di Borgo Panigale, si è posto almeno una volta. Un conto, infatti, è immaginarsi una fabbrica qualsiasi che produce motociclette attraverso classiche catene di montaggio, un altro è soggiornare per un intero giorno all’interno degli stabilimenti dove vengono prodotti i bicilindrici Desmo. Noi abbiamo avuto questa fortuna e privilegio, accompagnati da due figure di spicco della fabbrica bolognese: Gianfranco Zappoli, ex responsabile di fabbricazione (ora in pensione), e Lorenzo Campana, responsabile delle distinte base e segretario della Fondazione Ducati.

Oltre a essere profondamente competenti nei loro rispettivi campi, queste due persone rappresentano anche la memoria storica dell’azienda, vista la lunga esperienza maturata al suo interno.

Il nostro tour è partito dall’ufficio tecnico. E’ qui che una nutrita équipe di tecnici e ingegneri studiano e progettano tutti i componenti del veicolo e del motore. Gli ambienti sono grandi, di tipo open space, pertanto i dipendenti possono comunicare tra loro liberamente, anche se di solito regna un piacevole silenzio, sinonimo di concentrazione.

Nell’angolo opposto all’ingresso è conservato l’ultimo tavolo da disegno tecnico rimasto in azienda. Tutti gli altri sono ormai stati soppiantati dai computer e, in tutto l’ufficio, ce ne sono davvero molti. Accanto al tecnigrafo in questione c’è il preziosissimo archivio storico, custodito all’interno di tre lunghissime file di cassettiere in metallo chiuse con dei grossi lucchetti. Della serie, non si sa mai…

Al loro interno ci sono progetti originali, disegni tecnici, studi relativi ai più famosi modelli Ducati di ieri e analisi di prototipi mai andati in produzione. Tutto il lavoro di recupero e catalogazione è stato portato avanti, con pazienza e dedizione, da un ex-dipendente (il Signor Renzo Neri, capo dell’ufficio tecnico fino al 1980 e ora ottantunenne), che si reca in azienda un paio di volte alla settimana per completare l’opera.

Va detto che, purtroppo, negli anni molti documenti sono andati persi a causa di gestioni più o meno sensibili al patrimonio storico della fabbrica. A giudicare dalla quantità di materiale presente, comunque, è già stato fatto molto…

A pochi metri di distanza dall’archivio, paradossalmente, c’è una stanza che contiene una delle massime espressioni di tecnologia oggi in possesso di Ducati, vale a dire la sala per la prototipazione rapida.

Qui sono custoditi due macchinari che, a partire da file elaborati al computer con programmi CAD 3D, realizzano componenti in materiale sintetico, come carter motore, airbox, specchietti, parafanghi, ecc, con una precisione di un decimo di millimetro rispetto al valore nominale. Queste macchine lavorano ventiquattro ore al giorno e, a partire dalla loro introduzione, hanno permesso di ridurre i tempi che di solito intercorrevano tra la progettazione e la realizzazione del prototipo. Se una volta, infatti, occorrevano circa 6 mesi per effettuare tutto il processo, adesso basta meno di una settimana…

L’attenzione che Ducati ha per la tecnologia è palese anche una volta scesi nel reparto produzione. Le aree dove vengono prodotti i vari elementi che compongono la moto sono organizzate secondo una logica ben precisa e nulla è lasciato al caso. Per quanto riguarda il motore, ad esempio, la ricerca della massima razionalizzazione ha portato a produrre internamente solo quattro particolari, demandando a fornitori esterni (che lavorano naturalmente su specifiche Ducati) la produzione di tutti gli altri.

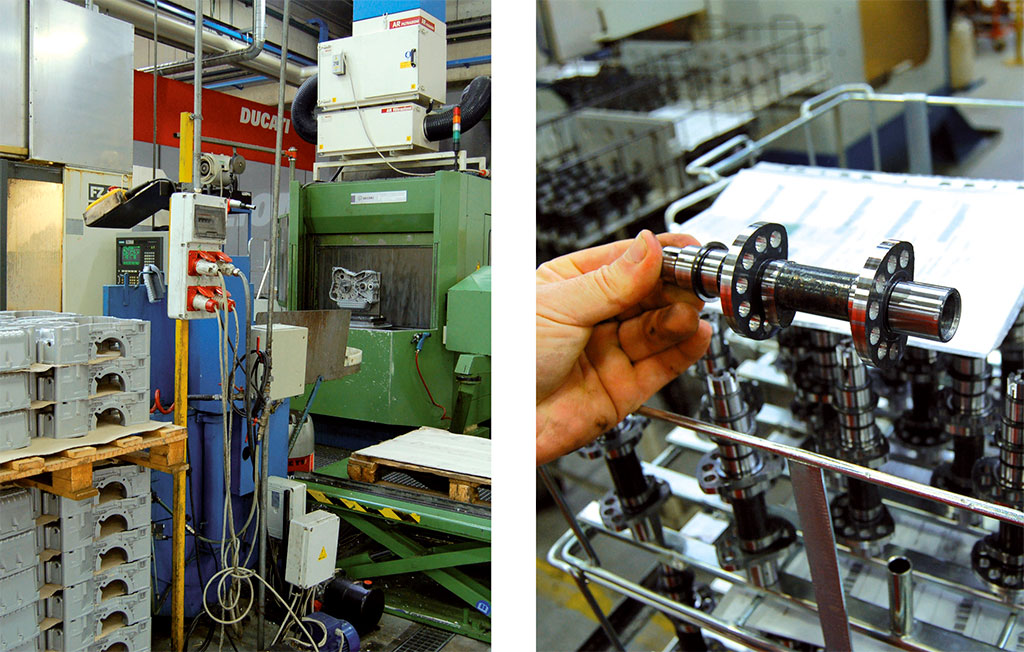

Vi sono appunto quattro settori: uno per i carter, uno per gli alberi motore, uno per gli alberi a camme e uno per le teste. E’ abbastanza intuitivo il perché di questa scelta: si tratta, in un caso, dei componenti fondamentali del motore (albero e carter) e, nell’altro, di particolari che hanno a che vedere con la caratteristica distribuzione desmodromica (che in ambito motociclistico compare solo sui prodotti Ducati) e che richiedono pertanto lavorazioni specifiche.

Quest’ultime vengono effettuate, nella maggior parte dei casi, da robot automatizzati. L’albero motore, ad esempio, viene completamente lavorato a macchina e durante tutto il processo che porta il pezzo grezzo (stampato) alla sua forma definitiva, pronta per l’imbiellaggio, “perde” circa 3 Kg di materiale. Diverso, invece, il discorso per gli alberi a camme che, per via delle loro caratteristiche intrinseche, si preferisce sottoporre alle macchine utensili con l’interazione e la supervisione di un operatore.

Per quanto riguarda i carter motore, dopo le lavorazioni, si verifica, innanzitutto, che il processo di fusione sia avvenuto correttamente e che il materiale non presenti porosità o altre anomalie. Per far questo viene utilizzata una macchina pneumatica che, una volta fatto aderire il carter a una guarnizione, soffia aria al suo interno con una certa pressione, per poi misurare eventuali variazioni di questo valore.

Si provvede all’inserimento dei cuscinetti di banco tramite un processo di dilatazione termica, che consiste in un progressivo riscaldamento dei carter stessi fino alla temperatura di 100° all’interno di un forno.

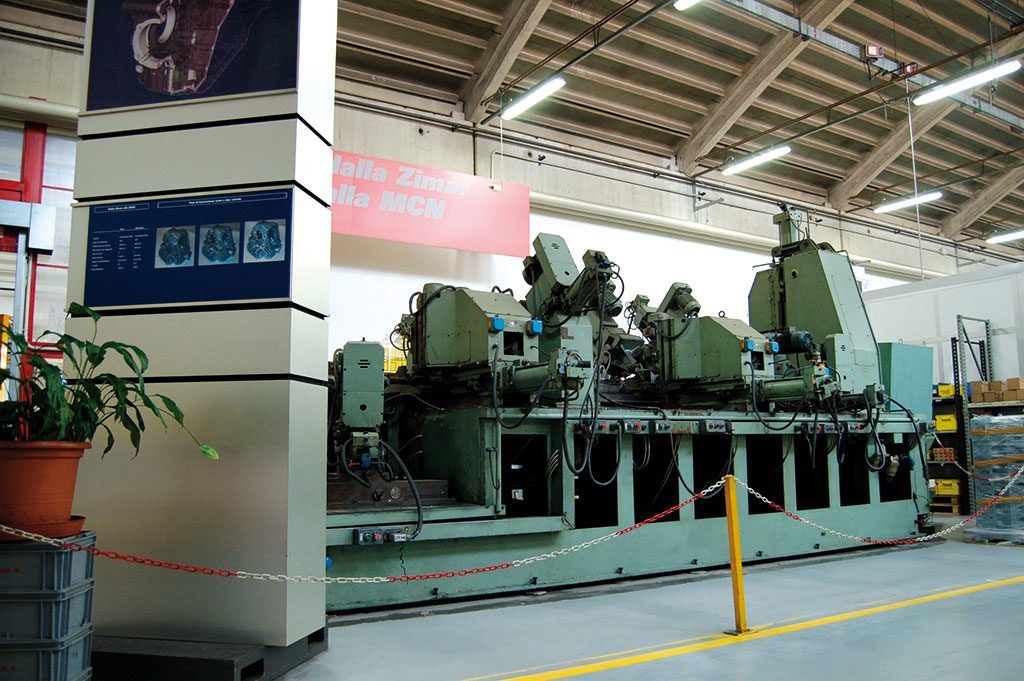

Le teste, infine, sono quelle che forse presentano la lavorazione più complicata a causa della loro forma. In passato, in Ducati venivano utilizzate alcune macchine che lavoravano i pezzi passo per passo, dall’inizio alla fine. La più significativa di queste, il transfer Zimar, pur se inattiva, è ancora conservata all’interno della fabbrica e costituisce una sorta di reliquia industriale. Adesso, invece, le teste vengono lavorate su diverse macchine a controllo numerico, ognuna delle quali effettua solo una determinata serie di operazioni. Il processo è più flessibile e ha bisogno della presenza di un operatore che segue le varie fasi: solo in questo modo si riesce a ottenere la precisione e l’affidabilità desiderata.

In un’apposita sala vengono montate le bielle sugli alberi motore. Il processo, in questo caso, è quasi completamente manuale. Un’operatrice, infatti, pone l’albero su di un supporto e, una volta lubrificato il perno di biella e ingrassate le viti che bloccano il cappello delle bielle stesse, provvede al serraggio tramite un avvitatore collegato a un monitor, sul quale si vede quando viene raggiunta la corretta coppia di serraggio.

Le bielle vengono abbinate ai rispettivi alberi, già bilanciati naturalmente, in base al loro peso. Esso viene indicato da un colore, in modo che l’operatore incaricato di accoppiare gli alberi con le bielle abbia un riferimento di facile e rapida comprensione.

Una volta imbiellati, gli alberi vengono prelevati e spostati nella zona dove i carter motore vengono chiusi.

Questa area si trova in mezzo tra la lavorazione dei componenti e il vero e proprio assemblaggio. La fase in cui il motore prende forma, infatti, è nelle immediate vicinanze di quello che i dipendenti chiamano il “supermarket”. Qua, disposti su vari scaffali, ci sono tutti i particolari necessari per costruire un motore completo. Ogni addetto preleva i pezzi relativi a un determinato modello di propulsore e li pone dentro un carrello, con il quale va poi a posizionarsi all’inizio della catena di montaggio.

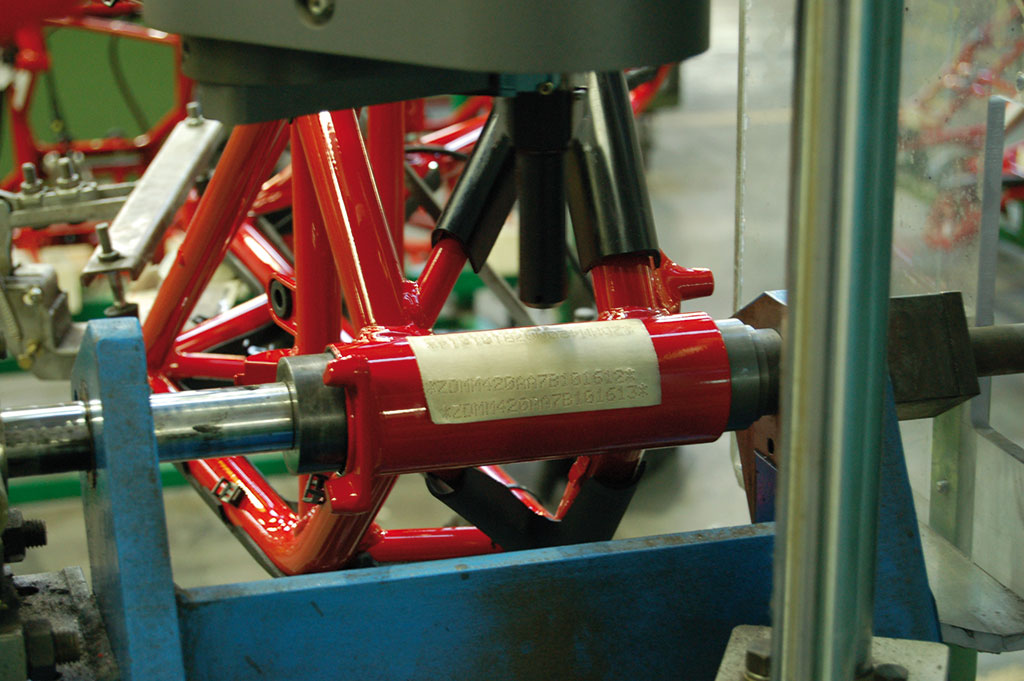

Ogni motore è seguito, all’inizio, da un operatore (chiusura dei carter), poi un secondo addetto prende il gruppo assemblato e lo completa (cilindri, teste e coperchi); la scheda motore riporterà il loro nome ed entrambi risulteranno i responsabili delle varie fasi: al termine della produzione, la moto, sulla quale verrà applicata la scheda, riporterà un codice identificativo.

E’ interessante notare che gli operatori hanno dei tempi e degli spazi prestabiliti entro i quali devono portare a termine le varie operazioni. Il sistema è inoltre controllato tramite una rete di acquisizione dati da cui, in qualsiasi momento, si può risalire al singolo bloccaggio effettuato sulla linea. Al termine di ogni ciclo è prevista una breve sosta di riposo; gli operatori più esperti e capaci, infatti, riescono a ricavarsi dei margini di sosta supplementare.

I motori montati vengono poi trasferiti al reparto collaudi, dove viene effettuata una prima prova di motoring.

In pratica, nel motore viene inserita la prestabilita quantità di olio e, tramite il pignone di trasmissione, viene trascinato da spento, per sentire se al suo interno tutto gira come si deve e se si avvertono rumori strani.

Contemporaneamente, il banco effettua una serie di controlli rilevando la pressione dell’olio e il suo circolo, la generazione di corrente dell’alternatore e, nel caso di motori raffreddati ad acqua, viene controllata la tenuta del circuito di raffreddamento.

Una volta che i motori hanno superato il test vengono trasferiti alla vera e propria catena di montaggio del veicolo.

Quattro catene di montaggio

La fabbrica Ducati ne prevede attualmente quattro: una per la serie Monster, una per la 1098, una per la Multistrada e per la Hypermotard e una per le Sport Classic. La prima si differenzia da tutte le altre, perché vanta un binario sul quale le moto in fase di assemblaggio scorrono attraverso un sistema elettrico, mentre le altre tre presentano, in questa prima parte, dei carrelli che gli addetti spostano manualmente.

Per semplicità, abbiamo seguito solo la linea della 1098, vale a dire la nuova supersportiva di Casa Ducati. Anche in questo caso, così come per l’assemblaggio dei motori, gli operatori riempiono un carrello con tutti i componenti necessari per allestire la moto, dopo di che procedono al montaggio. In questa area, ogni addetto ripete sempre la stessa operazione e non segue una moto dall’inizio alla fine della catena. La prima cosa che viene fatta è, naturalmente, il posizionamento del telaio sul motore, mentre da un’altra parte viene chiusa la catena di trasmissione (il forcellone ha una capriata di irrigidimento e pertanto la catena va fatta passare al suo interno). Quest’ultima fase è seguita da un operatore che posiziona il forcellone su una macchina che provvede a chiudere la maglia di congiunzione, visualizzando su un monitor l’avanzamento dell’operazione.

Dopo che anche questo intervento è stato completato, il forcellone viene montato sul telaio e il tutto viene trasferito all’inizio della vera e propria linea di montaggio. Ai lati della linea, vengono predisposti dei gruppi preassemblati pronti da montare, come, ad esempio, la forcella completa di piastre di sterzo e impianto frenante già spurgato e i cerchi ruota già provvisti di pneumatici, dischi freno e, nel caso di quello posteriore, corona di trasmissione.

Gli addetti hanno, dunque, il compito di montare questi gruppi, preoccupandosi naturalmente delle varie differenze che possono esserci, in termini di allestimento, tra una versione e un’altra dello stesso modello (o tra esemplari destinati a mercati con particolari norme di omologazione che richiedono, pertanto, specifiche diverse).

Da notare, poi, come lungo tutto il processo produttivo venga fatta grande attenzione a tutti quei particolari che potrebbero graffiarsi o rovinarsi esteticamente, per i quali vengono sempre previsti dei film protettivi o degli appositi gusci che impediscono urti accidentali.

Osservando la linea della 1098, inoltre, salta all’occhio il fatto che, nella prima parte della catena di montaggio, vale a dire quella in cui la moto non ha ancora preso forma, c’è una concentrazione inferiore di operatori rispetto all’ultima, dove la moto è ormai quasi ultimata.

Questo accade perché, normalmente, i dipendenti appena assunti vengono impiegati nell’assemblaggio dei particolari più semplici e meno importanti, come le sovrastrutture e i vari componenti secondari, mentre gli addetti più esperti si occupano degli elementi strutturali (e dunque di maggior peso ai fini dell’affidabilità) del veicolo, come telaio, ruote, freni e sospensioni. Allo stesso modo, un operatore con molta esperienza riesce a svolgere da solo un lavoro che, viceversa, nel caso di personale “fresco”, va affidato a più persone.

Terminata l’installazione di tutti i componenti, anche se alcuni di essi verranno montati solo presso le concessionarie per non danneggiarsi durante il trasporto, le moto vengono sottoposte a un test sul banco prova. Dunque, il motore viene acceso e fatto funzionare secondo un ciclo prestabilito. A questo punto, i veicoli tornano al punto da dove eravamo partiti, vale a dire dietro l’area delle lavorazioni meccaniche, per l’imballaggio e la successiva spedizione.

E’ così che le rosse di Borgo Panigale escono dalla fabbrica per raggiungere i loro fortunati proprietari.

SBK a Jerez: avanti tutta!

A Jerez de la Frontera, seconda tappa del campionato SBK, si ri-accende lo spettacolo con Ducati protagonista. Doppietta di Redding e secondo posto in gara 2 per Davies.

Come nasce la Ducati Desmosedici da MotoGp

Ripercorriamo insieme la nascita della Desmosedici: la moto con la quale, in soli cinque anni, Ducati ha conquistato il tetto del mondo.