Un inconveniente che spesso si verifica su motociclette vecchie e nuove di ogni marca è la defaillance dell’impianto di ricarica: in questo bisogna riconoscere che molte giapponesi detengono il primato rispetto alle presunte inaffidabili moto italiane. I componenti principali del sistema di ricarica sono tre: l’alternatore, che produce la corrente elettrica, il regolatore di tensione, che per così dire la elabora, e la batteria, che la accumula.

Tutti questi elementi sono soggetti a una più o meno lenta usura, in particolare il regolatore e la batteria, i quali possono essere fonte di numerosi problemi, talmente gravi da fare rimanere a piedi lo sfortunato motociclista. Il più “disgraziato” in questo senso è senz’altro il regolatore di tensione, che solitamente non si può aggiustare e ha un prezzo a ricambio particolarmente elevato rispetto al suo valore intrinseco (pochi centesimi di Euro).

Poi viene la batteria che, essendo soggetta a continue reazioni chimiche, necessita di più manutenzione di quanta se ne possa immaginare. Infine, l’alternatore, che si deteriora assai meno frequentemente, ma che talvolta può mettere in crisi l’intero impianto elettrico.

Per procedere nella disanima dei problemi legati a questi elementi e della relativa risoluzione, occorre anzitutto analizzarne la funzione. Affinché tutti i dispositivi elettrici (illuminazione, strumentazione, accessori) e lo stesso propulsore funzionino a dovere occorre che al motore venga fornita energia elettrica di caratteristiche garantite (intensità e tensione).

A tale scopo, sul mezzo è montata una batteria che, come abbiamo anticipato, altro non è che un grosso accumulatore (serbatoio) dell’energia elettrica generata all’interno del motore stesso dall’alternatore il quale, sfruttando le leggi dell’elettromagnetismo, trasforma il movimento rotatorio dell’albero a manovelle in “elettricità”.

La batteria costituisce una riserva di corrente disponibile anche a motore fermo, come nel caso dell’avviamento, che costituisce uno dei suoi principali e più gravosi compiti. Essa è però un componente piuttosto delicato e, pertanto, la sua ricarica deve avvenire rispettando alcuni valori massimi di tensione e intensità.

Purtroppo, l’energia elettrica fornita dal generatore (alternatore) viene erogata in maniera “brutale”, vale a dire producendo tanta più energia elettrica quanto più alto è il regime di rotazione del motore, senza che in alcun modo ne venga gestita la fornitura.

Il regolatore di tensione: un filtro tra alternatore e batteria

Ecco perché nel collegamento tra i due viene interposto l’oggetto della nostra analisi, il famigerato regolatore, la cui funzione è sostanzialmente quella di filtrare quanto fornito dal generatore, adeguando, variando o tenendo costante la corrente in ingresso verso la batteria.

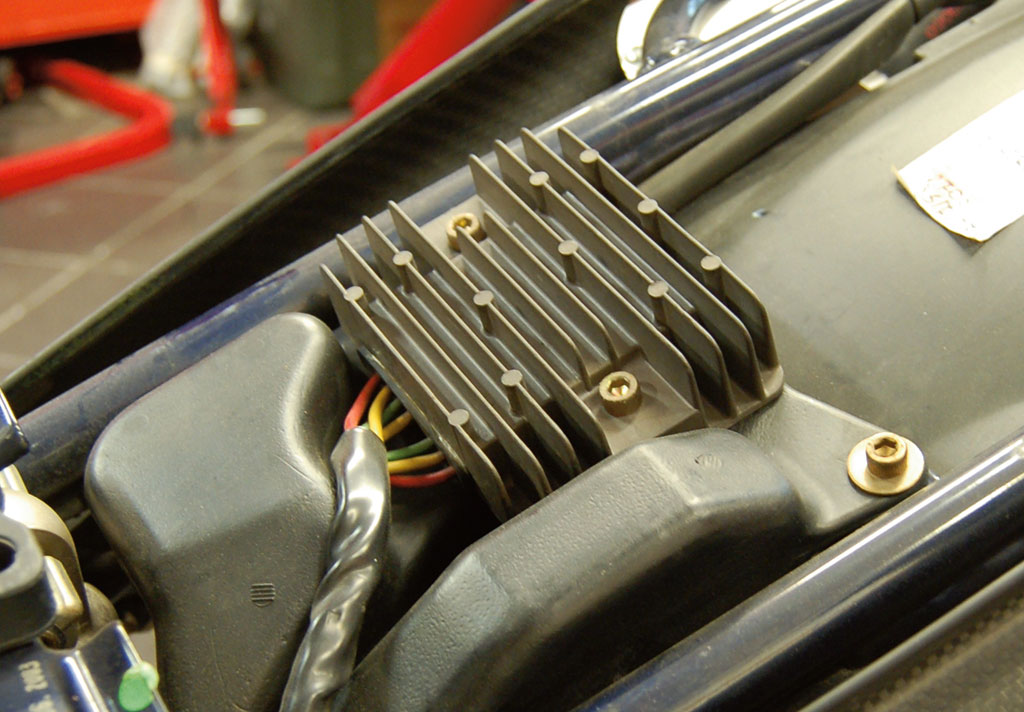

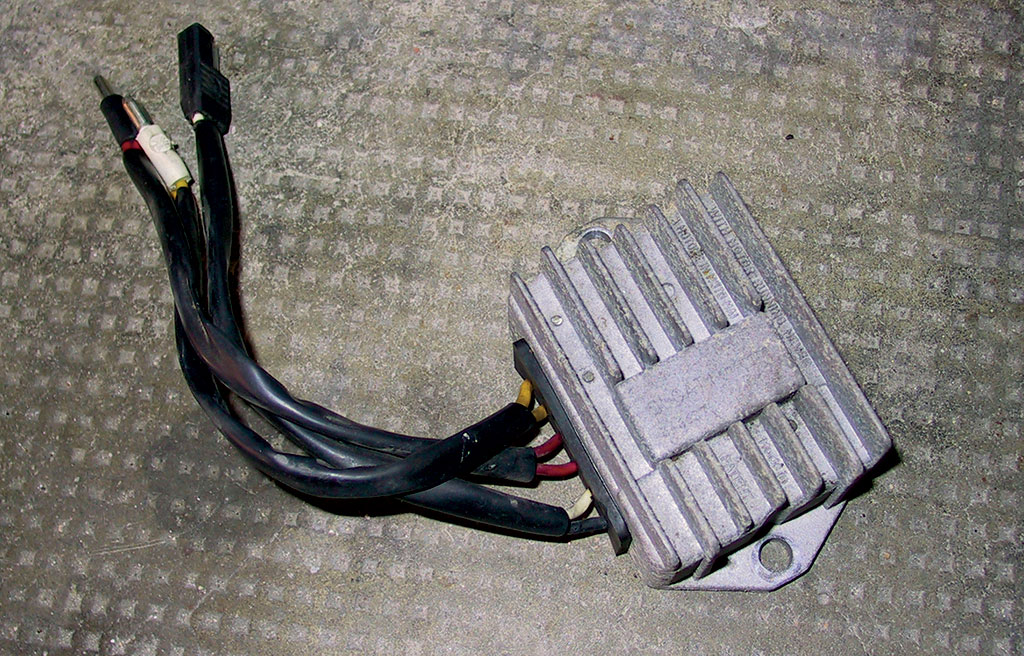

Il regolatore di tensione, fisicamente, si presenta come una nuda e semplice scatoletta metallica, il più delle volte dotata di una rada alettatura, da cui fuoriesce un doppio cablaggio.

Qualcuno lo chiama anche raddrizzatore, alludendo alla sua funzione di “raddrizzamento” di una corrente alternata sinusoidale in una corrente continua. Infatti, per costruzione, il generatore produce una tensione alternata con legge sinusoidale, mentre tutti gli utilizzatori lavorano con una tensione di segno costante.

In effetti, la funzione più critica di questo componente è quella di “regolare” e, conseguentemente, di smaltire la corrente elettrica in eccesso, moderando l’opera dell’alternatore.

E’ evidente come, in fase di progetto, si predisponga un generatore di potenza sufficiente a garantire la giusta corrente di ricarica anche ai regimi medio-bassi del propulsore.

Ecco perciò che, giocoforza, al crescere del regime di rotazione viene erogata corrente in eccesso, un surplus di energia che nei circuiti del regolatore viene convertita in calore e dissipata nell’atmosfera, né più né meno di quanto avviene nel motore stesso in seguito alla combustione.

Si sa che calore ed elettronica non vanno troppo d’accordo e su questo fondamentale equilibrio si basa il funzionamento di tutto il veicolo.

Si aggiunga, poi, che un’avaria del regolatore può portare all’interruzione del flusso di ricarica, ovvero al mancato controllo della corrente erogata, minando seriamente la salute della batteria.

Se si aggiunge che, nella maggioranza dei casi, la parte elettronica del regolatore ha i circuiti annegati in una resina, sarà ben chiara la gravità del problema per il motociclista medio, specie in considerazione del fatto che la scatoletta in questione può durare tutta la vita o solo un paio d’anni, guastarsi all’improvviso e per i motivi più strani, come riprendere a funzionare dopo un black-out momentaneo.

E’ pur vero che nella generalità dei casi prima che si verifichi il guasto emergono sintomi ben evidenti.

Problemi al generatore di tensione: impariamo a riconoscerli

E’ bene allora imparare a riconoscerli, al fine di formulare un’efficace diagnosi preventiva, in modo da evitare danni alla batteria e, non sia mai, alla centralina elettronica dell’iniezione sui modelli che ne sono provvisti.

Sulle Ducati, il regolatore è montato quasi sempre nella parte anteriore: per fare degli esempi, sotto il cannotto di sterzo sulle Super Sport e sui vecchi Monster (su quelli più recenti è collocato appena dietro il serbatoio), nei pressi o in certi casi all’interno della canalizzazione dell’airbox sulle ST, mentre sulle varie 916 e derivate è in posizione laterale.

Quello che è certo è che il regolatore deve essere sempre in una posizione sufficientemente esposta a una corrente d’aria fresca, così da permettere il giusto smaltimento del calore in eccesso.

Nella maggior parte dei casi, il guasto è conseguenza di un lento susseguirsi di continui cicli di riscaldamento e raffreddamento, vale a dire una sorta di “fatica termica”.

Dunque, se qualche giorno troviamo ingiustificatamente la batteria a terra, oppure la moto si spegne ripetutamente al regime di minimo senza motivo, non bisogna sottovalutare la circostanza.

La manutenzione del regolatore di tensione

Per quanto riguarda la manutenzione del regolatore possiamo verificare i seguenti aspetti: l’alettatura deve essere sempre ben esposta all’aria e non entrare in contatto con nessun altro componente o accessorio (sotto sforzo le temperature viaggiano verso gli 80 °C e possono agevolmente essere superate in casi estremi).

La scatola metallica deve essere tassativamente assicurata al telaio mediante dei bulloni in acciaio in buone condizioni (non ossidati) o comunque in grado di garantire il corretto contatto a massa; è inoltre buona norma collegare direttamente la batteria al metallo con un cavo addizionale di adeguata sezione dove non fosse presente; non va usato alcun protettivo, ad esempio a base di vaselina, che col calore si scioglierebbe riducendo comunque il coefficiente di scambio termico; sono ovviamente bandite le rondelle isolanti o in gomma; se possibile, prendendo due piccioni con una fava, è possibile sfruttare il contatto con il telaio per smaltire ulteriormente il calore, facendo così contribuire il traliccio (che è un ottimo conduttore) al funzionamento del regolatore. In fase di manutenzione, effettuati questi semplici controlli, è buona norma usare un buono spray disossidante anche sui connettori dei vari cablaggi, eventualmente ripulendo e lucidando la superficie delle alette di raffreddamento.

Queste ultime sono infatti in alluminio e si ricoprono facilmente di ossido, nocivo per lo smaltimento del calore.

Per tenere sotto controllo la salute del regolatore e della batteria è possibile anzitutto effettuare dei facili controlli visivi: la scatola deve presentarsi in buone condizioni e pulita: non devono esserci macchie e odore di resina bruciata nella zona dei connettori, né tracce di stagno fuso.

Talvolta, semplici goccioline rapprese, simili a schizzi di grasso catena, sono invece la conseguenza del deterioramento della resina che circonda i circuiti elettronici.

Si può quindi passare a delle verifiche più accurate di tipo elettrico tramite un normale multimetro (tester). Come è noto, la tensione di lavoro effettiva di una batteria a 12 V è di circa 13,8 V.

Tale valore può oscillare a seconda dello stato di ricarica, nonché dei carichi applicati all’impianto. Tuttavia, a motore acceso, la tensione non deve per nessun motivo superare i 14,5 V.

Oltre tale soglia, infatti, il regolatore viene molto probabilmente danneggiato. Il guasto definitivo, dunque, è sempre in agguato e non solo: la batteria stessa corre seri rischi: nel peggiore dei casi l’esplosione (avrete di certo visto qualche Ducati in giro con il traliccio e il motore rovinati dall’acido…).

Importante: nell’effettuare qualsiasi tipo di operazione, ricordiamoci che i morsetti della batteria non vanno mai scollegati con il motore acceso. In linea del tutto teorica, la corrente di ricarica dovrebbe essere pari al 10% della capacità della batteria, il che, sulla maggioranza delle nostre Ducati, equivale a un massimo di 1,6 Ampere. Nella realtà, possono essere forniti valori ben più alti per brevi intervalli di tempo, ecco perché il regolatore permette talvolta l’erogazione di una corrente anche di 4 Ampere; valori superiori ai 5 Ampere, viceversa, sono però da ritenersi pericolosi.

Un indice macroscopico di malfunzionamento del circuito di ricarica è dato dall’ebollizione della batteria, ravvisabile con la fuoriuscita di liquido dal relativo sfiato. Al riguardo è consigliabile tenere d’occhio anche il livello dell’elettrolito e non farlo scendere mai al di sotto del limite minimo, rabboccando con acqua demineralizzata.

Oltre ai normali controlli a catena e gomme, dunque, con poche periodiche accortezze possiamo garantirci ancora molti chilometri in sicurezza e senza il timore di rimanere a piedi sul più bello.

SBK a Jerez: avanti tutta!

A Jerez de la Frontera, seconda tappa del campionato SBK, si ri-accende lo spettacolo con Ducati protagonista. Doppietta di Redding e secondo posto in gara 2 per Davies.

St2: la prima Sport Touring Ducati

La ST2 è stata la prima rappresentante della famiglia Sport Touring Ducati. Un modello con delle valide carte da giocare.